摘要:本文主要探讨了压铸模具与塑胶模具之间的区别。通过高效的分析和说明,文章指出了压铸模具和塑胶模具在材料、制造工艺、应用领域等方面的不同。文章还强调了迅速执行计划设计的重要性,以确保模具的精确性和生产效率。通过本文的阐述,读者可以更好地了解两种模具的特点和应用场景,为选择合适的模具提供参考。

本文目录导读:

随着制造业的飞速发展,模具行业也日新月异,其中压铸模具和塑胶模具作为两种主要的模具类型,在工业生产中扮演着重要角色,了解压铸模具与塑胶模具的区别,对于选择合适的模具类型、提高生产效率以及降低成本等方面具有重要意义,本文将详细分析压铸模具与塑胶模具的差异性,为相关企业和从业人员提供有价值的参考。

压铸模具与塑胶模具概述

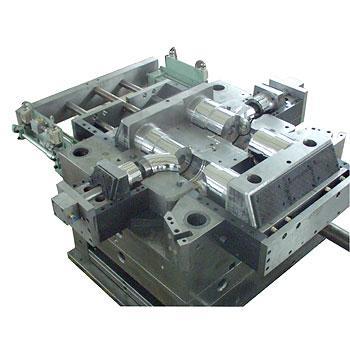

压铸模具主要用于压铸生产,通过高压将熔融的金属或其他合金压入模具型腔,冷却后形成所需的产品,塑胶模具则主要用于注塑成型,将熔融的塑料注入模具型腔,待冷却固化后取出产品,两种模具在生产过程中都起到了至关重要的作用,但存在一些明显的差异。

压铸模具与塑胶模具的主要区别

1、材料差异

压铸模具主要使用钢材,如合金钢、碳钢等,因为这些材料具有较高的强度和耐磨性,能够承受高压和高温,而塑胶模具则更多地使用预硬钢、耐磨钢等,以保证模具的精度和耐用性,部分塑胶模具会使用铝合金等轻质材料,以减轻重量和提高生产效率。

2、制造工艺差异

压铸模具制造过程中需要考虑到金属流动性、压力分布等因素,因此其制造工艺相对复杂,而塑胶模具则需要考虑塑料的流动性、收缩率等因素,压铸模具的零件加工精度要求较高,需要进行高精度的切削和打磨,而塑胶模具则更注重模具的细部设计和表面处理。

3、应用领域差异

压铸模具广泛应用于汽车、机械、电子等行业,主要用于生产金属零件,而塑胶模具则广泛应用于家电、电子、玩具等行业,主要用于生产塑料产品,由于应用领域不同,两种模具在设计、制造和使用过程中也存在一定的差异。

高效分析说明

1、生产效率

压铸模具在生产过程中具有较高的生产效率,因为压铸成型周期较短,且可以自动化生产,而塑胶模具的生产效率则受到塑料材料固化时间的影响,通常成型周期较长,随着技术的发展,部分塑胶模具采用了快速成型技术,如热塑性注塑成型等,大大提高了生产效率。

2、成本控制

压铸模具和塑胶模具在成本控制方面也存在差异,压铸模具的制造成本较高,但由于生产效率高,可以在大规模生产中降低成本,而塑胶模具的制造成本相对较低,但在生产过程中的原材料成本可能较高,在选择模具类型时,需要根据产品的生产规模、市场需求等因素进行综合考虑。

3、精度与质量控制

压铸模具和塑胶模具在精度和质量控制方面都有较高的要求,压铸模具需要保证金属零件的精度和表面质量,而塑胶模具则需要控制塑料产品的尺寸精度、表面质量以及力学性能等,在实际生产过程中,两种模具都需要进行严格的质量控制和管理。

本文详细分析了压铸模具与塑胶模具在材料、制造工艺、应用领域等方面的主要区别,并对比了两种模具在生产效率、成本控制、精度与质量控制等方面的差异,企业和从业人员在选择模具类型时,应根据产品的实际需求、生产规模、成本等因素进行综合考虑,随着技术的不断进步,压铸模具和塑胶模具的性能将进一步提高,为制造业的发展做出更大贡献,Harmony79.46.34作为一种新型的制造技术或理念,也值得我们关注和探索,以期在未来的制造业竞争中取得优势。

豫ICP备19047110号-2

豫ICP备19047110号-2 豫ICP备19047110号-2

豫ICP备19047110号-2